Proceso producción Uva

Con una superficie de 85 Hectáreas en el valle de atacama 3 región de Chile. Grupo Ganda ofrece uvas Inia Grapes One, Sugraone, Thompson Seedless, Sweet Globe de gran calidad para mercados internacionales.

Para llegar a este producto la planta pasa por diferentes etapas de manejo en este proceso hay un equipo de colaboradores con amplio conocimiento, su profesionalismo, destreza y compromiso hacen que estos productos lleguen a su buen termino posteriormente otro equipo se encarga de transportar para que no pierda su condición que son guardados en frigoríficos finalmente se encarga transporte marítimo para que llegue al lugar de distribución del país de destino y finalmente a su mesa

el proceso de cosecha, la etapa que mas destaca las uvas con las mejores condiciones de calidad, tamaño, color y madurez son seleccionada y agrupadas para su posterior etapa de selección.

En la etapa de cosecha, algunas uvas no se encuentran en su momento óptimo, por ende, éstas son retiradas posteriormente. Así, la uva seleccionada mantiene su sabor y calidad característica.

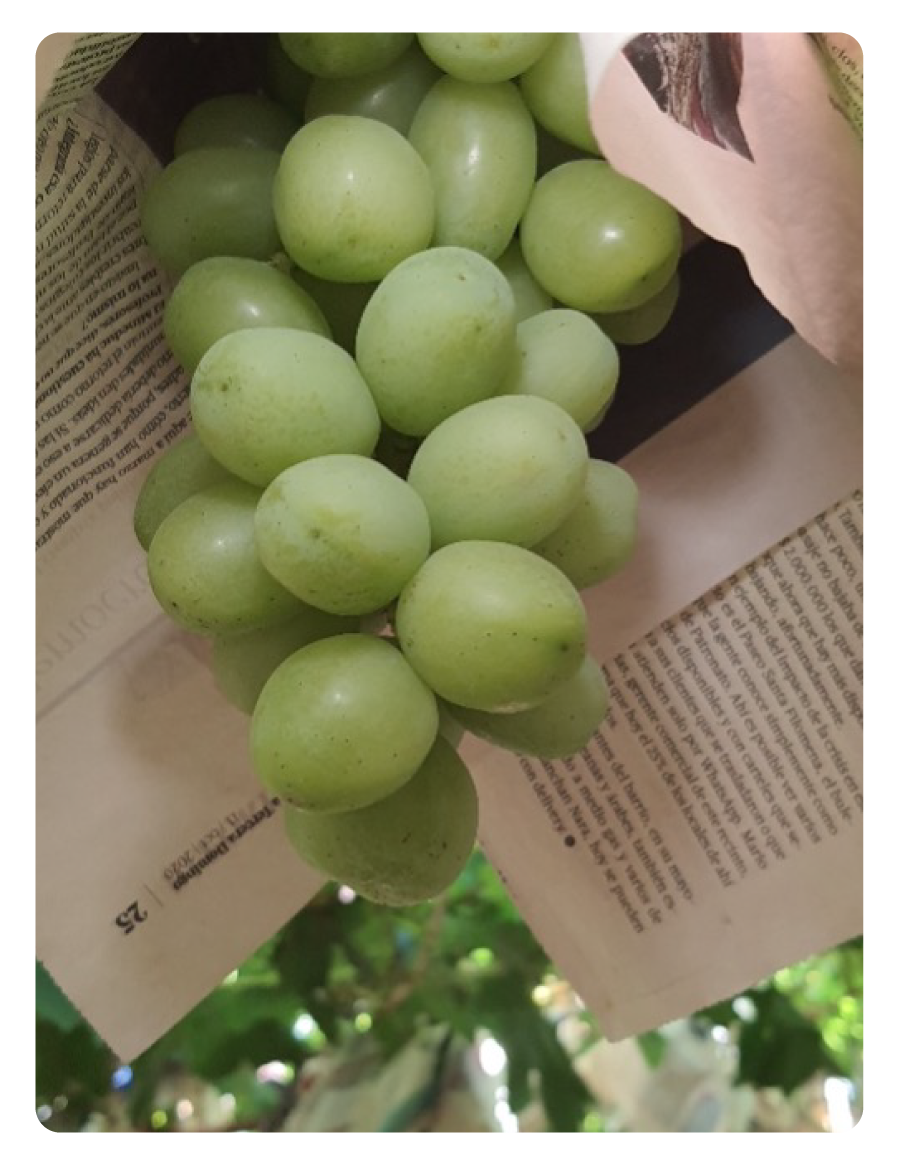

Durante la fase de retiro de la uva, éstas son despojadas de un gorro que cumple una función protectora contra aves o eventos climáticos adversos

Las uvas son agrupadas en cajas para su transporte al packing, una primera selección. Durante su traslado, la uva se encuentra protegida del entorno mediante mallas de protección para preservar su inocuidad.

La fruta cosechada se deposita en bandejas plásticas las que se apilan ordenadamente sobre unas tarimas llamadas pallet, los que son tomadas por un autocargable enganchado a un tractor que los traslada al packing de Limpia.

-

Poda. El objetivo principal de la poda es seleccionar materiales o ramas fértiles que cumplan la condición de ser capaz de conseguir una producción en cantidad y calidad que se mantenga la constancia con el tiempo

Para ello hay que asegurar un equilibrio entre el desarrollo vegetativo de brotes y hojas y el productivo de la fruta. Además, la poda debe procurar mantener la forma y tamaño de la parra acorde con el sistema de condición elegido.

- Desbrtote y ajuste de carga. Cuando las plantan entran en la fase de brotación en la que producto de las benignas temperaturas primaverales aparecen los brotes a partir del material dejado en la labor anterior. Este desarrollo desordenado de brotes requiere ser encausado hacia el objetivo primordial que es la cosecha de uva de alta calidad, para ello es necesario hacer una desbrota labor en la que se selecciona una cierta cantidad de brotes y el resto es eliminado con el objetivo de afinar el equilibrio vegetativo/productivo. Posteriormente se efectúa el Ajuste de Carga, labor en que se define la cantidad final de racimos por planta. Aquí se dejan los mejores racimos, los mejor ubicados y el resto se elimina.

-

Raleo y arreglo de racimos. Una vez concluida la floración y cuaja, es necesario efectuar esta importantísima labor la que consiste en dejar en cada racimo solo una cierta cantidad de bayas que varía entre 80 y 120. El objetivo de esta labor es generar suficiente espacio dentro del racimo para el crecimiento de cada baya, evitando que éstas se apreten unas con otras y que haya una adecuada ventilación a través de estas.

-

Postura de gorros. Con este manejo se persigue la protección de los racimos contra el daño de pájaros y eventuales daños climáticos como lluvias veraniegas o en algunos casos daño por Sol.

-

Cosecha. Este proceso cumple con el culmine de todos los procesos cuyos colaboradores con su conocimiento tendrá por objetivo recolectar racimos de la planta que cumplan su optimo calidad, condición y madurez dejando para más adelante aquellos que requieren más tiempo para alcanzar este óptimo. Es así como la cosecha la hacemos “pasando” tres o cuatro veces de tal forma de tomar todos los racimos solo cuando han logrado la madurez óptima.

-

Packing de Limpia y Embalaje. El packing de limpia es un recinto cerrado donde se revisa cada racimo por personal especializado, quienes eliminan aspectos indeseables de la fruta tales como bayas con pudrición, defectuosas, de bajo calibre, etc. También los racimos muy grandes son trozados para facilitar su embalaje y se eliminan aquellos inmaduros o que no cumplen las especificaciones del mercado.

Una vez concluido el proceso de "limpia", la fruta nuevamente es trasladada y depositada en una cámara sellada, donde se somete a una gasificación durante alrededor de 20 minutos con Anhídrido Sulfuroso, gas cuya función es eliminar las esporas de hongos presentes en la fruta y que de no eliminarse pueden, en condiciones favorables, desarrollar pudriciones durante el almacenaje y traslado de la fruta a los mercados finales.

Terminada la gasificación, la fruta se traslada al packing de embalaje, recinto donde se procede a su clasificación en base a calibre o tamaño de bayas, color, y conformación de racimo. Finalmente una vez seleccionada, cada caja es pesada y luego embalada.